塑料排水板垂直度控制:软基处理中的质量生命线

在软土地基处理工程中,塑料排水板作为垂直排水通道的核心构件,其垂直度直接影响排水效率与地基固结效果。根据《建筑地基处理技术规范》及多地工程实践,施工时垂直度偏差需严格控制在1.5%以内。这一指标的达成,需从材料选择、设备调试、工艺控制、过程监测四个维度构建系统性管理体系。

一、材料选择:奠定垂直度控制基础

塑料排水板的力学性能与结构稳定性是垂直度控制的物质基础。根据工程规范,排水板芯板需采用高密度聚乙烯或聚丙烯材料,其抗拉强度需达到设计要求的1.5倍以上,确保在打设过程中不因土体阻力发生断裂或变形。滤膜层需选用非织造土工织物,其等效孔径需小于0.1毫米,既能有效过滤泥沙,又能保持透水性。

材料进场前需进行双重检验:首先核查出厂合格证与第三方检测报告,确认其通水量、渗透系数等核心指标符合设计要求;其次进行现场抽检,随机截取1米长排水板进行拉伸试验,断裂伸长率需控制在10%-15%范围内。某沿海高速公路项目曾因使用滤膜孔径超标的排水板,导致施工后出现大面积回带现象,最终通过更换材料并重新打设解决了问题。

二、设备调试:构建垂直度保障体系

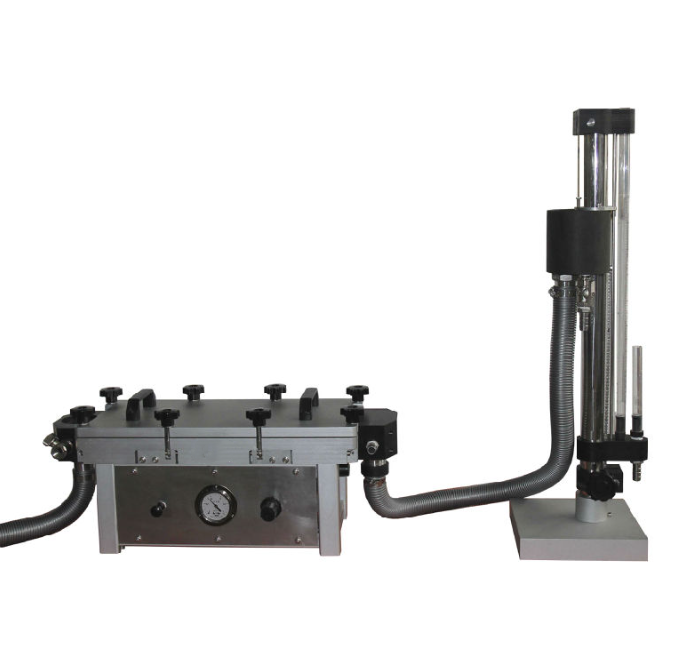

插板机的精准调试是垂直度控制的关键环节。现代插板机普遍配备双导向系统:纵向导向架通过液压装置实现前后调节,横向导向轮通过丝杆机构完成左右微调。调试时需在导向架两侧悬挂垂线,当垂线与标识线偏差小于1.5%时方可作业。某机场扩建工程采用重力式刻度盘辅助校准,将刻度盘悬挂于导向架顶端,通过读取倾斜角度直接控制垂直度,使施工效率提升30%。

针对特殊地质条件,需增设辅助装置。在软塑层较厚的区域,可在桩靴处加装钢筋插鞘,通过增加排水板与土体的摩擦力防止回带;在硬壳层分布不均的地段,可采用振动式插板机,利用高频振动使桩靴更易穿透硬层。某填海造地项目通过在桩靴内部增设弹簧装置,使排水板在达到设计深度后自动脱离桩靴,有效减少了回带现象。

三、工艺控制:实现垂直度动态管理

施工工艺的标准化是垂直度控制的实施路径。打设前需进行"三步定位":首先根据中桩放出区域大框架,然后按设计间距沿横向线放出各桩位,最后用钢尺复核相邻桩位间距,误差需控制在5厘米以内。打设过程中需遵循"慢沉快提"原则,下沉速度控制在2米/分钟以内,提升速度不超过1.5米/分钟,避免因速度过快导致土体扰动。

在特殊地质段需针对性调整工艺。当遇到软硬夹层时,应采用"穿透式"打设法,即持续施压直至排水板进入硬塑层0.5米以上;在地下水位较高的区域,需先进行降水处理,使土体含水量降低至最优含水率后再进行打设。某高速公路软基处理项目通过在砂垫层中预埋水位观测管,实时监测地下水位变化,将施工期间的沉降速率控制在每天15毫米以内。

四、过程监测:建立垂直度追溯机制

施工过程监测需形成"三级检查网络"。操作人员每完成5根排水板即进行自检,重点检查垂直度、回带长度等指标;班组长每日抽检20%的桩位,使用垂球复核垂直度并记录数据;监理人员每周进行巡查,通过影像记录与施工日志比对,确保数据真实性。某市政道路工程采用"二维码追溯系统",为每根排水板生成唯一标识,扫描后可查看打设时间、垂直度、操作人员等信息,实现了质量责任的精准追溯。

对于垂直度超标的排水板,需立即采取补救措施。当偏差超过1.5%但未超过3%时,可在相邻位置补打一根新排水板;当偏差超过3%时,需将原排水板拔出后重新打设。某港口工程通过建立垂直度预警机制,当连续3根排水板垂直度超标时自动触发停工整改,使最终合格率提升至98.5%。

在软基处理领域,塑料排水板的垂直度控制已形成"材料-设备-工艺-监测"的完整技术链条。通过持续优化材料性能、提升设备精度、细化工艺标准、强化过程监管,能够系统性提升排水板施工质量,为软土地基的快速固结提供可靠保障。随着智能建造技术的深入应用,未来垂直度控制将向自动化、可视化方向演进,进一步推动软基处理工程的高质量发展。