解决方案

汽车组件大气腐蚀实验室测试

想要控制车轮和底盘零配件的腐蚀,就需要了解材料之间的相互作用、电镀法及各种防护措施和技术的相对有效性。目前采用的一种防腐蚀措施为使用有机和无机涂料,另一种措施是防止电镀电流穿过绝缘层和机械设计。为了选择合适的技术并充分利用该技术来减缓腐蚀,有必要在实验室中重复并精确控制腐蚀影响因素。在生产中实施某工艺后,必须持续测试和认证其质量。实验室腐蚀试验用于腐蚀控制技术的开发、生产的材料认证及投产后的质量认证。

盐雾试验

盐雾试验是在100多年前开发的,个已知标准ASTM B117在1914年提出。随着时间推移,对技术进行了优化,并将它作为复杂的环境测试循环的一部分实施。此技术已经有很多变化,但是大部分都涉及喷浓度一般在0.5%至5%之间的氯化钠溶液。所述溶液可以通过添加醋酸或硫酸酸化,但是一般情况下pH值为中性的。产生喷雾的传统方式为将溶液泵送到一个雾化喷嘴中,在喷嘴中与压缩空气组合,产生漂浮在试验箱中的非常小的液滴,直到沉降到试样上。此类喷雾通常称为“雾”或“薄雾”。

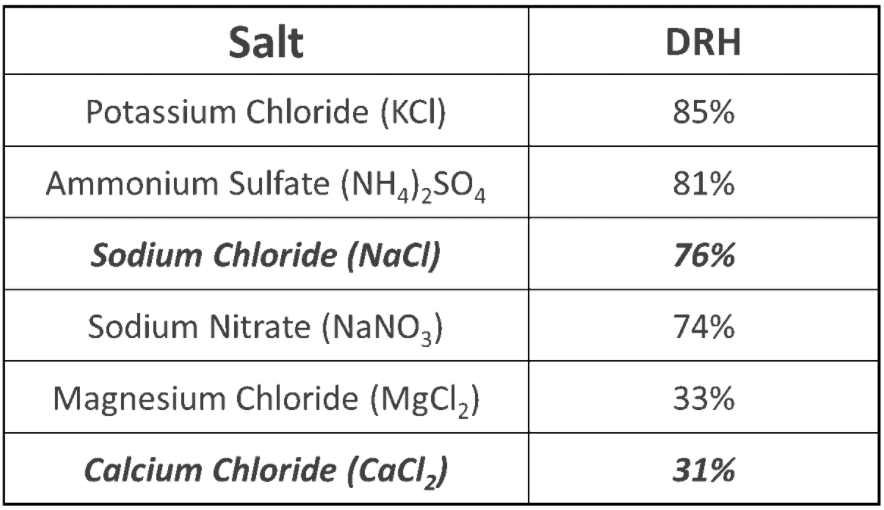

加速腐蚀测试中使用的多种常见盐的潮解相对湿度

一些更新的方法需要喷出能够以更大的沉降率直接落在试样上的更大的液滴。喷雾类型约200-600ml溶液/平方米试样区域/小时,具体视不同方法而定。直接喷淋有时称为“淋浴”,可能在约20分钟喷淋期间输出5-10升/平方米,或者说为在相同期限内使用喷雾时输出溶液量的100倍。

湿/干循环试验

盐雾试验并未重复真实的大气腐蚀,因为它们始终保持试样完全湿润。暴露在环境中的材料会进行周期性的湿和干阶段。湿与干条件之间的转换加速了腐蚀并改变了腐蚀产物的化学结构。因为这个原因,湿和干循环腐蚀试验在20世纪60年代被开发出来。被普遍应用的试验称为Prohesion,它在ASTM G85的附件5中被标准化。在此试验中,喷稀释的氯化钠和硫酸铵溶液一小时,然后使用强制空气循环干燥一小时。

在20世纪80年代,汽车行业制定了一个包含盐雾、强制空气干燥及暴露在饱和湿度或在一些标准中称为“润湿”的试验。这些试验模拟了在使用除冰盐处理的道路上行驶的车辆,白天在外面停车变干,夜间相对湿度升高时重新润湿。GM 9540P、Volkswagen PV1210和 JASO M609中都介绍了此类试验。GM方法更新并再版为GMW 14872,但是三种方法目前都在使用。

这些实验室测试存在的一个问题是,实验室之间的重复性差,再现性也差。这是因为在不同实验室条件和不同试验箱中达到的干燥速率。JASO M609要求在湿和干条件下非常快速的转换,可能解决此问题。然而,此方法无法准确模拟户外环境,具体如下面讨论的。尽管有此问题,此方法仍在日本和亚洲其他汽车公司中颇受欢迎。

相对湿度的关键作用

在过去的二十年中,腐蚀测试方法开发重点为更加准确的相对湿度控制。这与盐的潮解有关。潮解指的是当相对湿度足够高时,任何可溶性盐能够从空气中吸收足够的水分以形成液体溶液的性质。氯化钠的潮解相对湿度(DRH)数值为76%,此数值接近上述80%相对湿度规则。然而,这条规则可能过于太简单了。钢的腐蚀从相对湿度为约50%开始,并随着相对湿度的升高而速率升高。在相对湿度数值略低于氯化钠潮解相对湿度时,钢的腐蚀速率高。

需要考虑的第二个因素是电偶腐蚀。汽车和卡车都是由多种金属和合金制造而成的,电偶腐蚀是一个严重的问题。钢、铝和镁合金以及镀锌涂层都很常见,只要表面有电解膜,它们之间就会存在电偶。然而,相对湿度略低于76%,此湿度足以让腐蚀发生,但是不是表面上的内聚电解膜完成电路。结果为,偏贵金属(也即钢与铝、锌或镁形成电偶时为钢)的阴极保护,当相对湿度为70%时,可能不会有效发生。

现代汽车腐蚀试验方法

在当今的汽车行业中,腐蚀测试方法的趋势为包含在约50%至95%之间的受控相对湿度循环。线性转换旨在改善重复性和再现性,同时减缓干燥过程,在比传统湿/干试验中更长的时期内达到峰值腐蚀速率,并控制相对湿度低于和高于76%的时间。上面讨论的旧版JASO M609方法强调快速转换,给此重要的相对湿度区留下的时间非常短。

这些新方法有ACT 1(沃尔沃汽车和福特L-467标准)、ECC 1(雷诺)、VDA 233-102和GMW 14872。新VDA测试和ECC1继续使用盐雾方法,但其他测试通过喷淋方法提供盐雾。 SAE中国近制定了一个名为CATCH的新标准,它结合了所有这些方法的有用元素,以高水平的加速度实现真实的结果。它使用盐雾的喷淋方法。