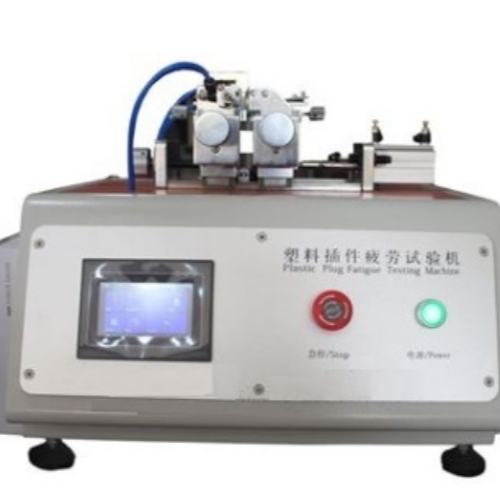

箱包塑料插件疲劳试验机原理深度解析

箱包塑料插件作为连接箱体与提手、背带等部件的关键结构,其耐久性直接影响产品使用寿命。箱包塑料插件疲劳试验机通过模拟实际使用中的高频开合、承重等场景,量化评估插件在循环载荷下的性能衰减规律。其核心原理涵盖机械结构、控制系统与数据采集三大模块,以下从技术层面展开详细解析。

一、机械结构

试验机的机械系统由驱动装置、夹具模块与载荷传递机构组成。驱动装置通常采用伺服电机或直线作动器,前者通过旋转运动经齿轮减速后转化为直线往复运动,后者则利用电磁场与线圈的相互作用直接产生直线位移。以某型试验机为例,其直线作动器可在50N至500N范围内实现±0.1mm的位移精度,频率覆盖3Hz至40Hz,满足从儿童书包轻扣到托运箱加固扣的测试需求。

夹具模块的设计需兼顾通用性与专业性。标准配置包含可调角度的卡扣固定夹具与搭扣开合角度调节装置,支持单点或多点同步施力。例如,测试日字扣时,夹具可模拟90°至180°的开合角度,同时对扣件两侧施加对称载荷,避免局部应力集中导致的测试偏差。对于异形插件,如弧形提手连接件,夹具系统通过3D打印定制适配块,确保载荷传递路径与实际使用状态一致。

载荷传递机构采用低摩擦导轨与高刚性框架设计,将驱动装置产生的位移精确转化为插件的弯曲、拉伸或扭转形变。

二、控制系统

试验机的控制核心为嵌入式PLC或

工业计算机,通过编程实现载荷幅值、频率、波形与循环次数的精确控制。以正弦波加载为例,系统可设定峰值载荷为插件额定承重的90%至110%,频率在3Hz至40Hz范围内分档调节,波形库包含方波、三角波等模式,模拟提拉、抛掷等不同使用场景。

在动态调节方面,某型设备采用闭环控制算法,实时比较设定载荷与传感器反馈值,通过PID调节器动态修正驱动电流,使实际载荷波动控制在±0.5%以内。对于含碳纤维加固的插件,系统可接入高温模拟仓(-20℃至60℃),通过温度补偿算法修正材料弹性模量变化对测试结果的影响。

安全机制方面,设备配备过载保护、急停按钮与形变量监控系统。当插件变形量超过预设阈值(如4.3%)或检测到异常振动时,系统自动终止测试并报警,防止夹具损坏或样品飞溅。

三、数据采集

数据采集系统由高精度传感器与数据分析软件构成。力传感器采用应变片式设计,量程覆盖50N至500N,精度达0.1N;位移传感器通过激光干涉或磁致伸缩原理,实现微米级形变测量。

数据分析软件具备多维度统计功能,除常规疲劳次数统计外,还可计算裂纹萌生周期、断裂前松弛率等参数。例如,对再生塑料插件的测试显示,其在10万次循环后抗张强度保留值需≥87%,否则判定为不合格。软件支持与国家标准(如QB/T292)的自动比对,生成符合质检要求的测试报告。

箱包塑料插件疲劳试验机通过机械-控制-数据的深度融合,实现了从材料性能到产品可靠性的全链条评估。其技术发展正朝着更高频率(如100Hz以上)、更复杂载荷(多轴耦合)与智能化(AI辅助分析)方向演进,为箱包行业的高质量发展提供关键技术支撑。