拉力试验机测试过程与结果分析

引言

拉力试验机作为材料力学性能测试的核心设备,广泛应用于工业制造、科研创新及质量控制领域。其通过模拟材料在实际应用中的受力状态,精准测量拉伸强度、弹性模量、断裂伸长率等关键指标,为材料研发、工艺优化及产品可靠性验证提供科学依据。本文将系统阐述拉力试验机的测试流程、数据采集方法及结果分析要点。

一、测试前准备:确保实验条件标准化

1.设备状态检查

测试前需对拉力试验机进行全面检查:

水平调整:使用精密水平仪校准设备,确保试验台面与地面平行,避免因倾斜导致受力偏差。

电源与控制系统:确认电源电压稳定,检查控制面板、传感器及紧急制动装置功能正常。

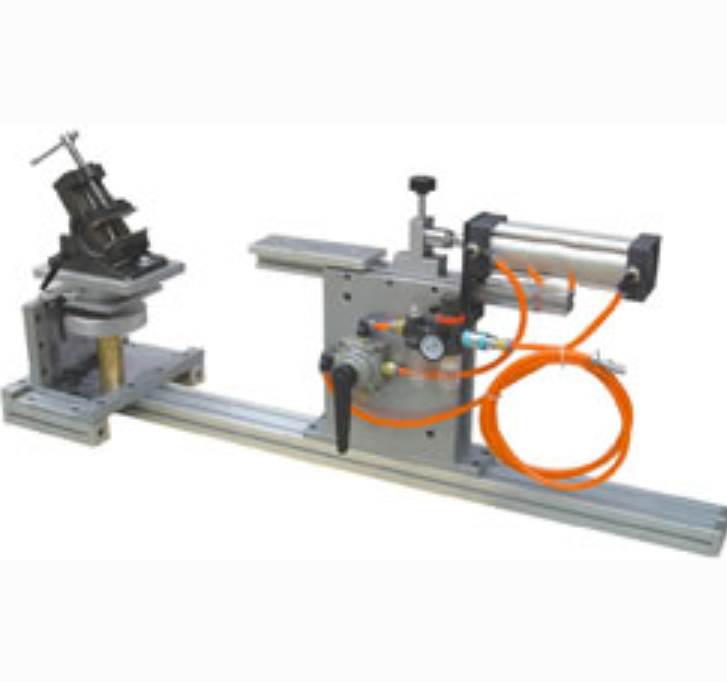

夹具适配性:根据材料特性(如金属、塑料、复合材料)选择专用夹具,确保夹持力均匀且无滑移。例如,橡胶材料需使用防滑纹夹具,而脆性材料则需采用软质衬垫防止应力集中。

2.样品制备与参数设置

样品标准化:按国际标准(如ISO 527、ASTM D638)切割试样,控制尺寸公差在±0.1mm以内,表面无划痕或缺陷。

环境控制:调节试验室温湿度至标准范围(如23℃±2℃、50%RH±5%),避免环境因素干扰数据。

参数预设:通过控制软件设定测试速度(如10mm/min)、力值范围及数据采集频率,确保测试过程符合规范。

二、测试过程:多维度数据采集与分析

1.典型测试类型与操作步骤

拉力试验机支持多种测试模式,以下以拉伸试验为例:

试样装夹:将样品两端对称夹入上下夹具,调整夹具间距使试样居中,预紧力控制在材料屈服强度的5%以内。

启动测试:按下启动键,试验机以预设速度施加拉力,同步记录力-位移曲线。

断裂终止:试样断裂时,传感器自动捕捉最大力值(即拉伸强度),同时记录断裂伸长率。

其他测试类型(如压缩、弯曲、剪切)的操作逻辑类似,但需更换专用夹具并调整加载方向。例如,压缩试验需在试样上下表面放置平行压板,弯曲试验则通过三点加载使试样产生弧形变形。

2.实时数据监控与异常处理

测试过程中需密切关注以下指标:

力值稳定性:若力值波动超过±1%,需检查传感器校准或夹具松动。

变形均匀性:通过激光测距仪或视频引伸计监测试样中部变形,确保数据代表性。

异常终止:如试样出现非均匀断裂(如滑脱、夹具破坏),需立即停止测试并重新制备样品。

三、测试结果处理与性能评估

1.数据处理与曲线分析

试验机自动生成力-位移曲线,需通过软件提取关键参数:

弹性阶段:计算弹性模量(E=σ/ε,其中σ为应力,ε为应变),评估材料刚度。

屈服阶段:确定屈服强度(σy),标记材料从弹性变形转为塑性变形的临界点。

断裂阶段:记录断裂强度(σu)及断裂伸长率(εf),反映材料韧性。

2.结果对比与报告生成

将测试数据与标准值或设计要求对比:

符合性判断:若σu≥标准值且εf在允许范围内,则判定材料合格。

失效分析:对未达标样品,通过扫描电镜(SEM)观察断口形貌,结合应力-应变曲线定位薄弱环节(如孔洞、夹杂物)。

报告输出:生成包含测试条件、原始数据、分析结论及改进建议的完整报告,为工艺优化提供依据。

四、设备维护与精度保障

为确保测试结果可靠性,需定期执行以下维护:

机械部件:清洁丝杠、导轨并涂抹润滑脂,检查传动带张力。

传感器校准:每季度使用标准砝码或力值校准仪验证传感器精度。

软件升级:及时更新控制软件,修复算法漏洞并优化数据处理效率。

结论

拉力试验机通过标准化测试流程与高精度数据采集,为材料性能评估提供了可靠手段。从测试前的设备校准到测试中的实时监控,再到测试后的数据分析,每个环节均需严格遵循操作规范。未来,随着智能化技术的发展,拉力试验机将进一步集成AI算法与自动化控制,实现测试效率与数据精度的双重提升,为材料科学进步与工业创新提供更强支撑。